اجزای تشکیل دهنده فیلتر کیسه ای

- کیج یا قفس های نگه دارنده و فیلتر های کیسه ای

- محفظه ی بگ فیلتر یا غبارگیر کیسه ای

- هاپر یا قیف

- سیستم تخلیه غبار از سطح فیلترها

- سیستم پاکسازی فیلترها

- کمپرسور هوا

- فن

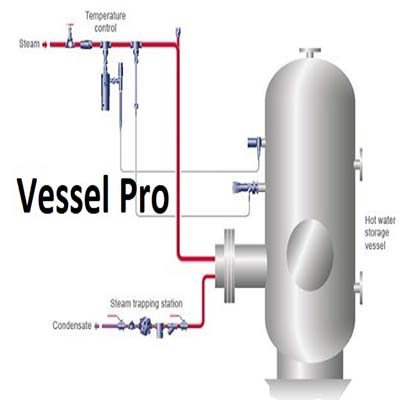

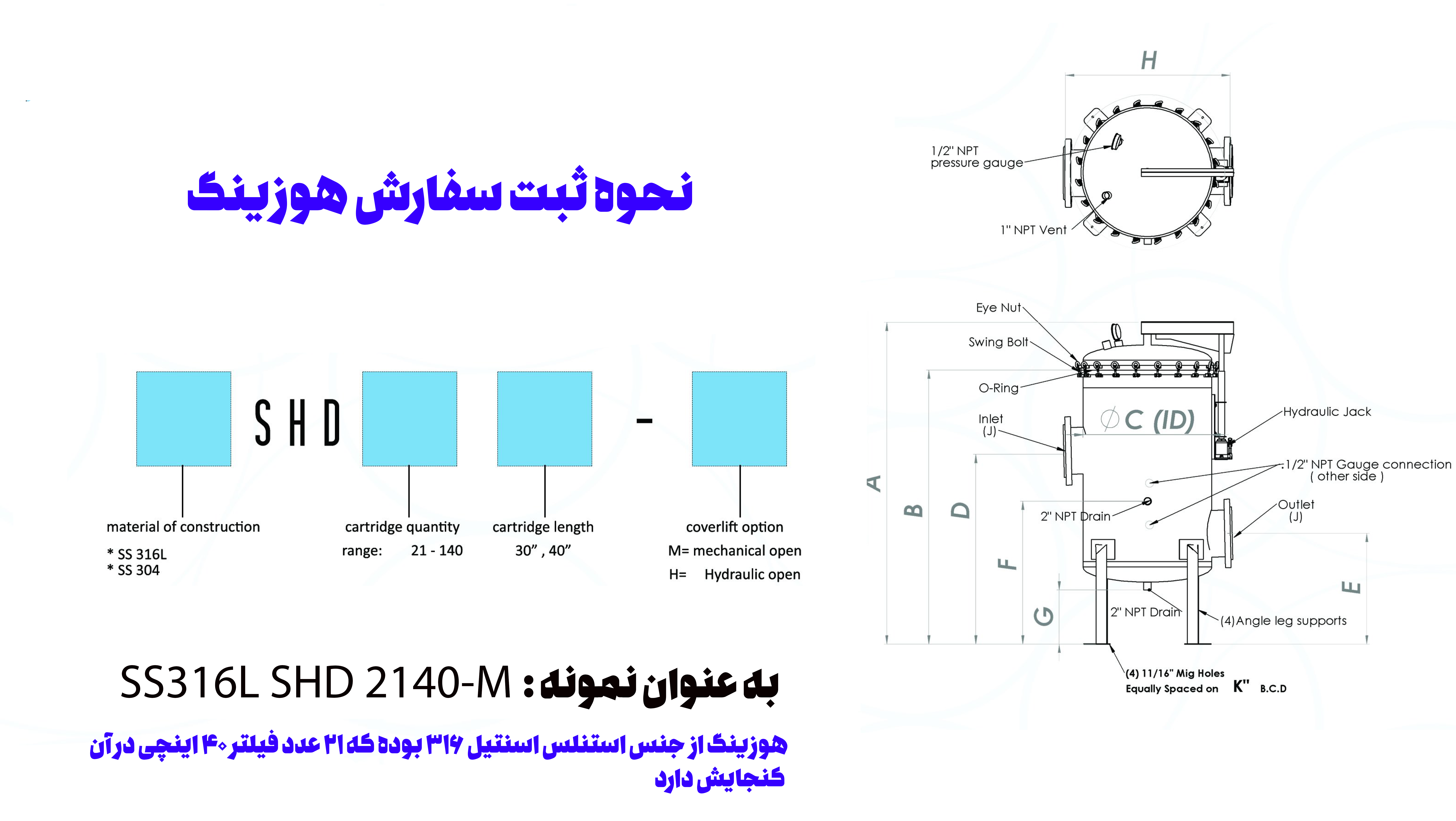

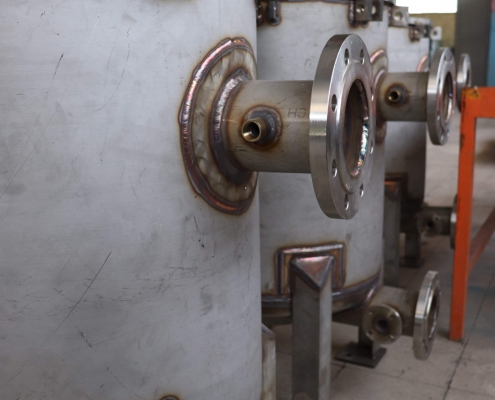

تیم مهندسی شرکت آرینا از ابتدا با هدف پر کردن خلاء های موجود در صنعت تصفیه آب شروع به فعالیت نموده است. با توجه به استفاده زیاد از سیستم های اسمز معکوس (RO) در صنایع تصفیه آب کشور، وجود امکانات پیش تصفیه مناسب امری حیاتی می باشد. ازجمله پرمصرفترین انواع پیش تصفیه آب، استفاده از میکرون فیلتر یا کارتریج فیلتر می باشد. آرینا به عنوان یکی از پیشروترین تولید کننده ها ایرانی در زمینه تولید هوزینگ یا پوسته کارتریج فیلترها با برند تجاری VesselPro می باشد.

هوزینگ فیلترهای کارتریج (میکرونی) معمولا مستقیماً برای پیش تصفیه سیستم تصفیه آب RO قبل از واحد اصلی تصفیه آب استفاده می شوند.در مرحله پیش تصفیه دستگاه تصفیه آب نیمه صنعتی ،دستگاه تصفیه آب صنعتی و بصورت کلی پیش تصفیه واحد های RO بمنظور حذف گل و لای و ذرات جامد و رفع کدورت آب (SEDIMENT FILTRATION) و فیلتراسیون آبهای سطحی ،آب صنعتی و فرآیندی با قابلیت المانها در تعداد مختلف بر اساس مفدار ورودی آب به دستگاه RO مورد استفاده قرار می گیرند .این فیلترها جهت جلوگیری ازورود رزین ها و مدیاهایی که از سطح فیلترهای پیش تصفیه جدا شده به داخل سیستم RO نیز مورد استفاده قرار میگیرند.

این ذرات می توانند به شفت و پروانه پمپ ها آسیب برسانند همچنین ممکن است با رسیدن به سطح غشا ممبران RO آن را بلاک کرده و مانع عبور جریان شوند. کارتریج فیلترها همچنین برای حذف ذرات ریزی که ممکن است تا لایه های زیرین RO نیز نفوذ کنند استفاده

می شود. این فیلترها برای کاهش کدورت و حذف SDI و ذرات معلق مناسب نمی باشند. اندازه حفرات کارتریج فیلترها ۵ میکرون می باشد که این اندازه بسیار بزرگتر از مقداری است که برای حذف کدورت و SDI لازم است.

معمولا فیلتر کارتریج ها برای حذف ذرات کلوئیدی سیلیس و ذرات فلزی موجود در آب استفاده می شوند.

فیلترهای خودشوینده یکی از فرآیندهای تصفیه آب بوده و پیش تصفیه سیستمهای اسمز معکوس به شمار میروند که موجب کاهش چشم گیر هزینههای بهره برداری سیستمهای آب شیرین کن میشوند. امروزه در صنایع مختلف از جمله صنایع پتروشیمی و فولاد استفاده از فیلتر های آب در سیکل آب در گردش امری اجتناب ناپذیر است. هم چنین ضرورت صرفه جویی در مصرف آب بر هیچکس پوشیده نیست. با توجه به اینکه فیلتر های شنی در هنگام عملیات بک واش حجم زیادی از آب را دور ریز میکنند، نسل جدید فیلتر ها برای استفاده در این صنایع که دارای بازده بیشتر و مصرف آب بسیار کمتر هستند ، فیلترهای خود شوینده هستند.کاربری و توانایی های ویژه ی این فیلتر ها در انجام ماموریت های خاص آن ها را از دیگر فیلترهای موجود متمایز میسازد.

تواناییهای چون:

۱- کاهش چشم گیر مصرف انرژی

۲- کاهش قابل توجه هدر روی آب

۳- توانایی فیلتراسیون آب هایی با آلودگی بالا (چند مرحله فیلتراسیون در یک دستگاه) و آبهای خورنده

۴- تمام اتوماتیک و بی نیاز از خدمات اپراتوری

۵- عدم نیاز به تزریق مواد شیمیایی یا افزودن تجهیزات جانبی جهت انجام عملیات شستشوی معکوس

۶- اشغال فضای بسیار ناچیز

۷- عدم نیاز به انجام عملیات عمرانی جهت نصب

۸- قابلیت حذف صد در صد ذرات تا قطر ۱۰ میکرومتر

۹- توانایی تامین جریان خط به طور دائمی حتی در زمان انجام عملیات شستشو

۱۰- افت فشار بسیار ناچیز در خط وفور استفاده از این تکنولوژی در انواع پروسه های تولید فولاد از جمله خطوط: CCM, Molding, Thermo Process, EAF & LF Cooling line… چه در سطح جهانی و چه در مجتمعهای داخلی، این فیلترها را به عنوان اولین و موثرترین انتخاب در آینده ی صنعت فولاد و سایر صنایع مطرح نموده است.

فیلترهای اتوماتیک خودشوینده جهت حذف ذرات معلق (Suspended Solids ) تا ۱۰ میکرون و کاهش کدورت آب مورد استفاده قرار میگيرند. دارای ماکسیمم سطح فیلتراسیون و کمترین فضای مورد نیاز است. آب خام با فشار تقریبا ۳ الی ۴ بار توسط یک پمپ ،به داخل این فیلتر ها پمپاژ می گردد و پس از عبور از یک استرینر به صورت جریان از خارج به داخل ، وارد صافی ها ( SCREEN) شده و از داخل به خارج جریان یافته تا عمل فیلتراسیون صورت پذیرد و ذرات معلق از آب حذف شوند . به صورت اتوماتیک هر گاه افت فشار جریان ورودی و خروجی ، از میزان تعیین شده در سیستم کنترلی دستگاه افزایش یابد ، سیستم به صورت اتوماتیک همزمان با عمل فیلتراسیون ، بدون اینکه وقفه ای در فرایند تصفیه رخ دهد ، عملیات شستشوی خود را نیز انجام میدهد . میزان مصرف آب مورد نیاز شستشوی این فیلتر ها و زمان مورد نیاز آن در مقایسه با شستشوی معکوس فیلترهای شنی بسیار کم می باشد و بهترین جایگزین برای فیلترهای شنی مخصوصا در دبیهای زیاد هست . اسکرین فیلترهای اتوماتیک خودشوینده ، دارای طول عمر طولانی ، کاهش چشمگیر مصرف انرژی، کاهش قابل توجه میزان آب مصرفی جهت شستشوی آب فیلتر، افت فشار بسیار ناچیز در خط، عدم نیاز به تزریق مواد شیمیایی یا افزودن تجهیزات جانبی جهت انجام عملیات شستشوی معکوس، طراحی و ساخت اروپایی و طبق استاندارد ASME است .

تصفیه آب مورد نیاز برج های خنک کن ، خط تولید صنایع فولاد ، صنایع شیمیایی و پتروشیمی ، صنایع غذایی و نیروگاهها

تصفیه پسابها و آب مورد نیاز صنایع کشاورزی و آبیاری

دارای ماکسیمم سطح فیلتراسیون و کمترین فضای مورد نیاز .

عملکرد پیوسته ، بدون توقف خط حتی هنگام شستشو ، با حداقل زمان مورد نیاز شستشو .

قابل استفاده برای بازه وسیع دبی آب تا 2000 m3/h به ازای هر مدول ، و ظرفیت نامحدود با ساختار مولتی مدول .

دارای دو نوع درایو هیدرولیکی و درایو الکتریکی برای شستشو .

ساخته شده طبق استاندارد ASME .

نوع وسل(Vessel)، عمودی یا افقی

قابلیت حذف ذرات از 10 الی 2000 میکرون .

جنس بدنه این فیلترها می تواند بر اساس میزان املاح و خورندگی آب ، بنا به درخواست مشتری ، استیل 304 / 316 یا کربن استیل با پوشش مناسب باشد و جنس صافی های داخل آن ( SCREEN) استیل می باشد

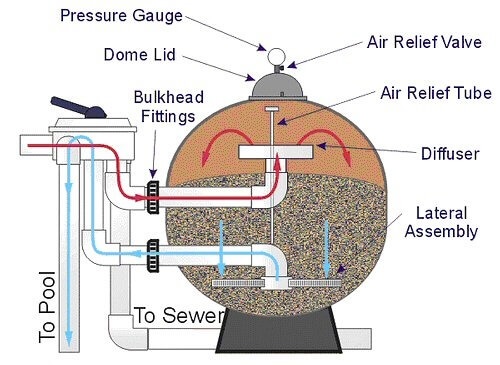

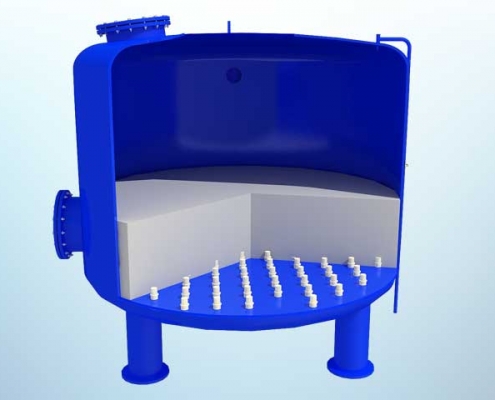

فیلتر شنی دستگاهی است که با صاف نمودن ( فیلتراسیون ) فیزیکی آب باعث حذف ذرات معلق موجود در آن نظیر گل، رنگ، مواد آلی، پلانگتون، باکتریها و ذرات حاصل از خوردگی میشود. دستگاه فیلتر شنی به صورت استوانههای تحت فشار طراحی میشوند. داخل ستونها به وسیله شن سیلیس و یا آنتراسیت پر میگردد که معمولا یکلایه ذرات درشت روی نازلها جهت جلوگیری از گرفتگی و سپس یکلایه ذرات ریز بر روی آنها ریخته میشود. در اثر عبور آب از خلل و فرج بین ذرات شن، مواد معلق آب گیر کرده و آب تقریبا عاری از مواد معلق، در خروجی فیلتر شنی به دست میآید. البته جمع شدن ذرات معلق در خلل و فرج فیلتر شنی ، باعث افزایش افت فشار میگردد که اگر این افت فشار از حد معینی تجاوز نماید، باید صافی را شستشو داد.

فیلتر شنی به عنوان یک گام مؤثر در روند تصفیه آب مورد استفاده قرار می گیرد. چهار نوع اصلی از این دستگاه وجود دارد: فیلتر شنی تحت فشار، فیلترهای شنی تند (گرانشی) ، فیلترهای بالا رونده (Upstream) و فیلترهای شنی کند. هر چهار روش به طور گسترده ای در صنعت آب در سراسر جهان مورد استفاده قرار میگیرد.

دو مورد اول نیاز به مواد شیمیایی فلوکولنت (موادی که باعث تجمع انواع ذرات و مواد در آب میشود) دارند تا بتوانند به طور موثر کار کنند. در حالی که فیلتر شنی کند می تواند آب با کیفیت بسیار بالا با رفع پاتوژن از 90 تا 99 درصد (بسته به نوع)، و با طعم و بوی مناسب، بدون نیاز به مواد شیمیایی تولید کند. صافی شنی، صرفنظر از اینکه در کارخانجات تصفیه آب مورد استفاده قرار می گیرد، برای تصفیه و پالایش آب در اماکن مسکونی و تجاری دیگر نیز مورد استفاده قرار می گیرند.

از رایجترین نوع فیلترهای شنی میتوان فیلتر شنی تحت فشار را نام برد. این نوع از فیلتر اغلب در استخرها مورد استفاده قرار میگیرد. و میتواند در عین انجام تصفیه ای مناسب ، سرعت بسیار قابل قبولی نیز ارائه دهد.

نحوه ی کار آنها بدین شکل است که ابتدا آب کثیف از لوله ورودی وارد مخزن فیلتر میشود. با فشار پمپ ، آب به سمت پایین هدایت میشود. در حین گذر از بین شن و ماسه های ریز موجود در فیلتر مواد زائد و اضافی و آشغالها در لابلای آنها باقی میمانند. در نهایت آب تمیز از نازلهایی با سوراخهای بسیار ریز که در کف مخزن تعبیه شده از آن خارج میشود.

همانطور که ذکر شد فیلتراسیون شنی عمدتا برای حذف مواد معلق استفاده می شود. بازدهی و عملکرد آن میتواند بین 50 تا 99.99٪ متفاوت باشد. بسته به اینکه آیا مواد کمکی دیگر (مانند مواد منعقد کننده یا فلوکیولنت) استفاده می شود یا خیر. همچنین با استفاده از آنها علاوه بر مواد معلق، COD، BOD، نیتروژن و فسفات، و همچنین فلزات غیرحلال نیز از پساب حذف می شوند.

فیلتر کیسه ای (بگ فیلتر – bag filter) عبارت است از محفظه ای شامل تعدادی کیسه آویخته و وصل شده به نگه دارنده هایی موسوم به کیج (cage) . با عبور گاز حاوی غبار از دریچه ورودی و حرکت به سمت خروجی فیلتر، غبار موجود، روی سطح خارجی کیسه ها می نشیند. سپس در مقاطع زمانی معین با اعمال پالس هوا، غبار موجود بر کیسه تکانده شده و به هاپر زیرین فیلتر ریخته می شود . به این ترتیب غبار از گاز جدا می شود. یکی دیگر از تجهیزاتی که به صورت گسترده برای غبارزدایی هوا در صنایع سیمان استفاده می شود بگ فیلترها می باشند. این نوع از فیلترها دارای بازدهی غبارگیری بالا می باشند که با توجه به نوع غبار تا ۹۹٫۹ درصد بازدهی دارند. عاملی که کاربرد آن را محدود می کند، دمای گاز ورودی به آن می باشد، با پیشرفت های جدید در تهیه الیاف کیسه ای دامنه استفاده از آن ها وسیع تر شده است

• جنس کیسه های مورد استفاده

• منطقه غبار زدایی

• ساختار و شکل کیسه ها

• نوع سیستم غبار تکانی از کیسه ها

مورد آخر موجب می شود، صنایع به سمت استفاده از سیستم های غبار گیری مبتنی بر پالس هدایت شوند. در این نوع از بگ فیلترها با تزریق پالسی از هوای فشرده در مدت زمان کوتاهی غبارتکانی کیسه ها انجام می شود

برای پاکسازی و تمیز کردن فیلترهای کیسه ای از شیوه های مختلف و متفاوتی استفاده می شود که از میان آنها، معمولا روش های لرزاننده مکانیکی، جریان هوای معکوس و پالس جت کاربرد بیشتری دارند.

در این روش یک طرف فیلتر های کیسه ای استوانه ای به یک صفحه ی متحرک متصل است که این صفحه توسط یک موتور، لرزانده می شود و سبب تکان خوردن فیلتر های کیسه ای می شود و گرد و غبار از درون فیلتر کیسه ای خارج می شود .

نسبت هواگذر به پارچه (air to cloth ratio) برای این نوع از بگ فیلتر ها ( غبارگیر های کیسه ای ) بسیار کم می باشد به همین دلیل به تعداد بسیار بیشتری فیلتر کیسه ای مورد نیاز است به همین دلیل فضای کاری زیادی برای این گونه بگ فیلتر ها ( غبارگیر های کیسه ای ) مورد نیاز است .

در بگ فیلتر های هوای معکوس ( غبار گیر های صنعتی )، انتهای فیلتر های کیسه ای به یک صفحه ی فلزی متصل شده و طرف دیگر آن ها بصورت معلق از بالای بگ فیلتر آویخته می شوند .

این نوع از بگ فیلتر ها ( غبارگیر های صنعتی ) از چند قسمت تشکیل شده اند تا امکان عملکرد پیوسته را برای سیستم فیلتراسیون فراهم نماید .

این سیستم نیز مانند سیستم لرزاننده ی مکانیکی، فضای بسیار بالا برای پیاده سازی نیاز دارد .

در سیستم فیلتراسیون به روش پالس جت، هر فیلتر کیسه ای بصورت مجزا توسط قفس های فلزی حمایت می شود . هوای آلوده از پایین محفظه ی بگ فیلتر ( غبارگیر کیسه ای ) وارد شده و غبار ها توسط سطح خارجی فیلتر های کیسه ای به دام افتاده و هوای تصفیه شده از بالای بگ فیلتر خارج می شود .برای پاکسازی فیلتر های کیسه ای از ذرات گرد و غبار ، از پالس جت هوای فشرده استفاده میشود .

فیلتراسیون سیالات با ویسکوزیته پایین (مانند آب و هوا)

فیلتراسیون سیالات با ذرات معلق (آلاینده های) قابل توجه و گرد و غبار های زیر میکرون

سازگار برای کار در شرایط عملیاتی تا دمای °C 280 و در محیط های اسیدی، قلیایی، یا اکسید کننده

اين مخازن، در هنگام ايجاد امواج فشار منفي در خط لوله، آب را با فشار به مسير تزريق مي كنند و بدينوسيله از تشكيل شدن پديده جدايي ستون آب جلوگيري ميكنند و از سوي ديگر در هنگام افزايش فشار ناشي از پديده ضربه قوچ باعث افت تدريجي و از بين بردن اين افزايش فشار مي شوند.

به بيان ديگر عملكرد اين مخازن به گونهاي است كه هنگامي كه نيروي محركه تلمبه قطع شود و به تبع آن گذر حجمي جريان كاهش يابد، هواي متراكم داخل مخزن به صورت اجباري آب را به داخل خط رانش ميراند و آثار قطع را كاهش مي دهد، از سوي ديگر آبي كه در خط رانش وجود دارد پس از زمان كوتاهي به طور معكوس به حالت سكون درآمده و جريان آب برعكس به داخل محفظه هدايت مي شود در اين حالت هواي داخل مخزن متراكم شده و حجم هوا كاهش مي يابد و اين خود باعث از بين رفتن و كاهش اضافه فشار ناشي از ضربه قوچ مي شود.

نکات کلی مدنظر در طراحی مخازن ضربهگیر تحت فشار:

مخزن هوا مطمئنترين وسيله جهت كنترل ضربه قوچ در دو حالت افزايش و كاهش فشار است. نياز اين وسيله به تجهيزات تأمين هواي فشرده و نيز هزينه نگهداري بالا از مسایل آنها هستند. در طراحی مخازن ضربهگیر تحت فشار نکات خاصی وجود داشته که به طور خلاصه به استحضار میرساند و این نکات در طراحی و ساخت توسط این شرکت مورد نظر قراردارد.

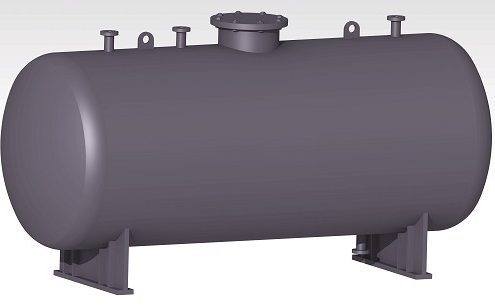

مخازن ضربه گير را به صورت استوانهاي با دو عدسي ساخته ميشوندکه به سه شكل ميتوان در ايستگاههاي پمپاژ و ساير قسمتهاي طرح قرار داد:

با توجه به وضعيت ساختمان، ميتوان مخازن را به هريك از حالتهاي فوق قرار داد. متداولترين و بهترين حالت براي قراردادن مخازن ضربه گير به صورت قائم ميباشد. از معايب قرارگيري مخازن به صورت افقي، افزايش حجم بلا استفاده آب در مخزن بوده و لذا حجم كل مخزن بايد بزرگتر درنظر گرفته شود. در قراردادن مخازن ضربهگير به شكل مايل، مشكل افزايش حجم بلا استفاده آب تا حدودي مرتفع شده وليكن مشكلات پايههاي مخزن و نگهداري و مهاركردن آن وجود دارد.

درمجموع پس از انجام محاسبات در نرمافزار و تعیین حجم هوای اولیه، حجم هوای منبسط شده و حجم مرده، حجم نهایی مخزن بدست آمده که با توجه به فضای استقرار و امکانات موجود قطر و ارتفاع بدست میآید. براساس قطر و ارتفاع محاسبه شده و با توجه به استاندارد ASME و جنس ورق، ضخامت ورق فولادی نیز بدست میآید. طبق استادارد ASME و براساس تجربه جنس ورق مخازن تحت فشار تا فشارهای کمتر از 10 بار از فولاد معمولی ST-37 بوده و برای فشارهای بیشتر از A516-Gr70 استفاده مینمایند. که در مجموع با توجه به اختلاف قیمت اندک، پیشنهاد این شرکت استفاده از ورق فولادی A516-Gr70 در تمامی فشارهای کاری میباشد.

براي بازديد و عمليات رنگ و پوشش داخل مخازن داراي قطر بالاتر از 1/5 متر، بايد آدم روبازديد با حداقل قطر 500 ميليمتر و برای مخازن داراي قطر پایینتر از 1/5 متر، بايد آدم روبازديد با حداقل قطر 400 ميليمتر بر روی آن تعبیه و با فلنج کور مسدود شود.

كمپرسور هواي فشرده وظيفه تامين هواي لازم در مخزن ضربهگير هوا در شرايط ماندگار را بر عهده دارد. در شروع بهرهبرداري از تاسيسات مخزن ضربهگير لازم است كمپرسور هوا پس از روشن شدن الكتروپمپها و ايجاد جريان دايم، وارد مدار شود و حجم اوليه هوا را تامين نمايد. در طول مدت بهرهبرداري نيز به دو دليل حل شدن هواي محبوس مخزن در آب و نشتهاي احتمالي هوا به بيرون، نياز به راه اندازي كمپرسور هوا و تنظيم حجم اوليه هوا وجود دارد؛ بنابراين حجم هوايي كه توسط كمپرسور بايد تامين شود همان حجم هواي مخزن ضربهگير در شرايط جريان دايم است.

هواي فشرده تامين شده توسط كمپرسور هوا در حالت جريان دايم به دو روش زير به مخزن هدايت ميشود:

در صورت نياز به تزريق هوا به مخزن ضربهگير و تنظيم سطح آب، شير قطع و وصل كروي و يا شير برقي سولنوئيدي رابط بين مخزن ذخيره هوا و مخزن ضربهگير باز شده و هواي لازم براي مخزن ضربهگير تامين ميشود.

براي كنترل سطح آب (يا حجم اوليه هوا) در مخزن ضربهگير چند روش به شرح زير مورد استفاده قرارميگيرد:

ارتباط مخزن ضربهگير به خط لوله انتقال آب از كف مخزن انجام ميشود، در هنگام ساخت مخزن ضربهگير، لوله ارتباطي تخليه آب به همراه يك فلنج با فشار كاري مناسب، بر روي آن پيشبيني ميشود، براي اتصال مخزن ضربه گير به خط لوله انتقال دو روش وجود دارد:

براساس تجربیات این شرکت در پروژه های مختلف، با توجه به خرابی های زیاد شیرهای یکطرفه، احتمال از مدار خارج شدن مخزن ضربه گیر در حالت اتصال با لوله کنار گذر بسیار زیاد است لذا پیشنهاد می گردد در همه فشارهای کاری، اتصال بدون کنار گذر باشد و درصورت نیاز به ازبین بردن فشارهای مثبت، از اریفیس در دهانه خروجی تانک استفاده گردد.

بطور كلی می توان مخازن ذخیرهسازی را به دو دسته كلی مخازن روباز و دربسته تقسیم بندی نمود. گازها، سیالات آتشگیر، مواد شیمیایی خطرناك مثل اسیدها یا بازها و سیالاتی كه از خود گازهای سمی منتشر میكنند، باید در مخازن دربسته نگهداری و ذخیره شوند.

از مخازن دربسته می توان به مخازن با سقف ثابت، مخازن سقف شناور، مخازن كروی، استوانهای و مخازن سرد اشاره نمود.

با توجه به اینكه مواد گوناگون دارای خواص شیمیایی و فیزیكی مختلفی هستند، لذا نحوة ذخیره سازی مناسب آنها با یكدیگر تفاوت دارد. از مهمترین پارامترهایی كه باید در انتخاب نوع مخزن مورد توجه قرار گیرد، میتوان به موارد زیر اشاره نمود:

1-فراریت یا به عبارت دیگر فشار بخار،

2-سمیت

3-میزان آتشگیری ماده مورد نظر

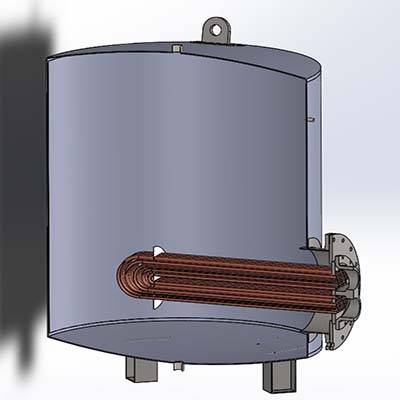

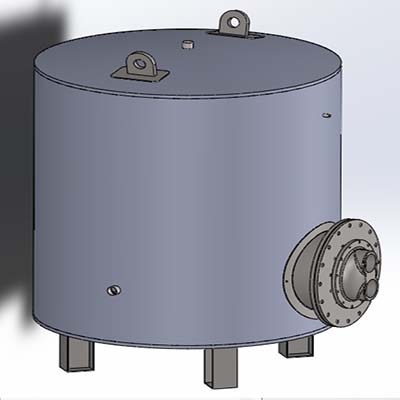

مخزن کویل دار مخزنی است جهت تامین آب گرم بهداشتی که از آب گرم یا بخار خروجی دیگ، جهت گرم کردن آب سرد ورودی شهر استفاده میشود. این آب گرم یا بخار خروجی از بویلر، در داخل کویل حرارتی از چند شاخه لوله رفت و برگشتی گردش نموده و پس از تبادل حرارت با دیوار لوله های آن از کویل خارج می گردد. انتقال حرارت انجام شده باعث گرم شدن لوله (مسی، استیل، … ) شده در نهایت منجر به گرم شدن آب سرد خاج لوله که آن را احاطه کرده است می شود.

در حقیقت مخزن کویل دار که نوعی آبگرمکن غیر مستقیم است ، در واقع یک مبدل پوسته و لوله میباشد.در داخل لوله ها بخار یا آب داغ تهیه شده در دیگ چدنی و یا فولادی جریان مییابد و آب محیط بر لوله ها را گرم میکند.راندمان حرارتی منابع دو جداره حدودا ۹۵ درصد است. مخزن کویلدار، دارای پارامترهای ابعادی از قبیل حجم مخزن و سطح حرارتی کویل است.کویلهای مسی که در مخزن کویل دار قرار میگیرند، با سفارش مشتری میتواند در ضخامتهای مختلفی ساخته شود.به دلیل خراب شدن کویلهای مسی، و سالم ماندن مخزن به مدت طولانی، مخزن کویل دار آب گرم کمتر نیاز به تعویض و تعمیر دارد.این مخازن بیشتر به اسیدشویی و تعمیر و یا تعویض کویل آن نیاز دارد.